กระบวนการตีขึ้นรูปฟันถังและอะแดปเตอร์

เราทุกคนทราบกันดีว่าการหล่อแบบหล่อทั้งหมดประกอบด้วยขั้นตอนการผลิตมากมาย ฟันถัง CFS ใช้เทคนิคการหล่อแบบหล่อ หรือที่เรียกว่าการหล่อแบบสูญเสียขี้ผึ้ง ซึ่งรวมถึงการฉีดขี้ผึ้ง การประกอบชิ้นส่วนต้นไม้ การสร้างเปลือกหอย การขจัดขี้ผึ้ง การหล่อโลหะ และกระบวนการหลังการผลิตอื่นๆ ฟันถัง CFS ที่ใหญ่ที่สุดข้อดีของการหล่อแบบลงทุนคือสามารถให้ความแม่นยำของขนาดสูง ผิวสำเร็จดี และหล่อโลหะผสมที่มีรูปร่างซับซ้อนได้ทุกประเภท

ด้านล่างนี้เป็นกระบวนการหล่อฟันถังในโรงหล่อของเราในแต่ละขั้นตอน:

ขั้นตอนที่ 1. ออกแบบฟันถังที่มีลักษณะและขนาดที่แตกต่างกันตามความต้องการของตลาด

ขั้นตอนที่ 2. เรามีอุปกรณ์แปรรูปแม่พิมพ์ครบชุดและทีมงานเทคนิคมืออาชีพ จึงสามารถกลึงได้เครื่องมือสำหรับการหล่อแบบทุกชนิด รวมถึงฟันถัง

ขั้นตอนที่ 3 การสร้างแบบขี้ผึ้งเป็นขั้นตอนแรกของการหล่อฟันถังแม่พิมพ์ขี้ผึ้งถูกนำมาใช้เพื่อสร้างโพรงของเปลือกทนไฟ ดังนั้นเพื่อให้ได้ฟันบุ้งกี๋คุณภาพสูง แม่นยำทั้งขนาดและผิวสำเร็จ แม่พิมพ์ขี้ผึ้งเองจึงควรมีความแม่นยำสูงและผิวสำเร็จสูงเช่นนี้ แต่จะหาแม่พิมพ์ขี้ผึ้งที่มีคุณภาพได้อย่างไร นอกจากการออกแบบแม่พิมพ์ที่ดีแล้ว เรายังต้องเลือกวัสดุขี้ผึ้งที่มีคุณภาพและกระบวนการขึ้นรูปขี้ผึ้งที่เหมาะสม ข้อดีของแม่พิมพ์ขี้ผึ้งจาก CFS คือ จุดหลอมเหลวต่ำ ผิวสำเร็จและขนาดที่ดี ความแข็งแรงสูง และน้ำหนักเบา

ขั้นตอนที่ 4 การประกอบต้นไม้เป็นกระบวนการที่ติดรูปแบบขี้ผึ้งของฟันถังเข้ากับระบบสปริงเกต

ขั้นตอนที่ 5 ขั้นตอนหลักในการสร้างเปลือกหอยมีดังนี้:

ก. การลอกน้ำมันออกจากชุดประกอบต้นไม้ – เพื่อปรับปรุงความสามารถในการทำให้สารเคลือบเปียกได้ เราจำเป็นต้องขจัดน้ำมันที่ผิวของโมเดลขี้ผึ้งออก

ข. จุ่มชุดต้นไม้ลงในสารเคลือบเซรามิกและพ่นทรายลงบนพื้นผิว

c. เคลือบเซรามิกให้แห้งและแข็งตัว การเคลือบเซรามิกแต่ละครั้งต้องทำให้แห้งและแข็งตัว

ง. หลังจากเปลือกเซรามิกแข็งตัวสนิทแล้ว เราต้องนำแม่พิมพ์ขี้ผึ้งออกจากเปลือก กระบวนการนี้เรียกว่าการล้างขี้ผึ้ง (dewax) มีวิธีล้างขี้ผึ้งหลายวิธี ขึ้นอยู่กับวิธีการให้ความร้อนที่แตกต่างกัน ซึ่งส่วนใหญ่มักใช้วิธีไอน้ำแรงดันเดียวกัน

e. การคั่วเปลือกเซรามิก

ขั้นตอนที่ 6. เทโลหะผสมเหลวลงไปเพื่อเติมช่องว่างของเปลือกหอย

ขั้นตอนที่ 7 การทำความสะอาดฟันถังหล่อ รวมถึงการถอดเปลือก ส่วนของสปริง วัสดุทนไฟที่ติดอยู่ และการทำความสะอาดหลังการอบด้วยความร้อน เช่น ตะกรัน

ขั้นตอนที่ 8. หลังจากการอบด้วยความร้อนโครงสร้างองค์กรของฟันถังจะสม่ำเสมอ และความทนทานต่อการสึกหรอจะได้รับการปรับปรุงอย่างมาก ทำให้มีอายุการใช้งานเพิ่มขึ้นสองเท่ากว่าเดิม

ขั้นตอนที่ 9 ด้วยการตรวจสอบวัสดุและคุณสมบัติเชิงกลของฟันถังอย่างครบถ้วน เราจึงสามารถป้องกันผลิตภัณฑ์ที่ไม่มีคุณสมบัติออกสู่ตลาดได้อย่างมีประสิทธิภาพ

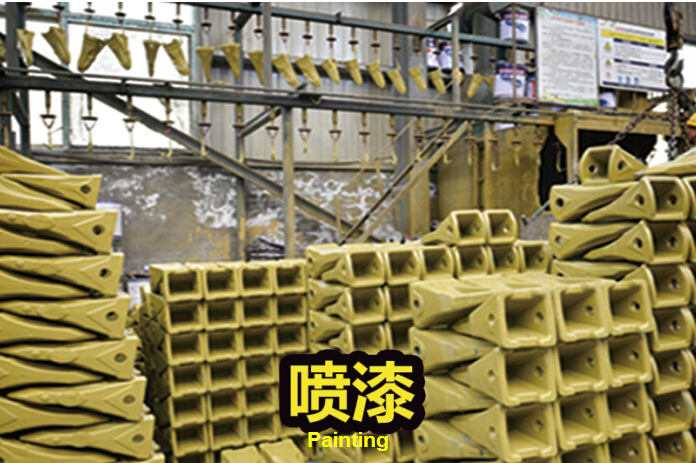

ขั้นตอนที่ 10 การทาสีด้วยสีต่างๆ เช่น เหลือง ดำ เขียว ฯลฯ เพื่อให้เหมาะกับยี่ห้อและเครื่องจักรที่แตกต่างกัน

ขั้นตอนที่ 11 บรรจุฟันถังในกล่องไม้มาตรฐานเพื่อป้องกันความเสียหายใดๆ และส่งมอบให้กับลูกค้าของเรา